Tendencias y retos de la transformación digital en el sector industrial

Tradicionalmente, el sector industrial se ha considerado relativamente rezagado en comparación con otros sectores que parecen más dependientes de la tecnología avanzada en todas las fases de su proceso, como el sector sanitario, por ejemplo. Sin embargo, en los últimos años ha aumentado la concienciación sobre la importancia de la digitalización y la adopción de tecnologías digitales en la industria.

Es un entorno que se enfrenta a cambios significativos, y las empresas del sector industrial están priorizando la adopción de nuevas tecnologías para seguir siendo competitivas en el mercado global. Esta transformación digital también se conoce como "Industria 4.0" o la fábrica del futuro, y se aplica a las industrias de la construcción, la producción y la fabricación de todo tipo (automoción, siderurgia, etc.).

En este artículo, exploramos las principales tendencias y retos a los que se enfrentan las empresas del sector en lo que respecta a la transformación digital.

¿Por qué es importante la transformación digital en la industria?

Si tomamos como ejemplo el sector de la construcción y la edificación, según McKinsey, el crecimiento de la productividad mundial en este sector ha sido de un 1% de media en las dos últimas décadas, mientras que la demanda de cambio en el sector industrial nunca ha sido tan alta.

Desde un punto de vista general, la industria se ha enfrentado a menudo a retos específicos cuando se trata de la transformación digital. Algunos de estos retos incluyen la complejidad de los sistemas heredados, la presencia de equipos obsoletos, la ciberseguridad, la formación de los trabajadores y la gestión del cambio.

La lentitud de la transformación digital en el sector manufacturero también puede explicarse por la falta de recursos humanos y financieros dedicados a esta transición. Las TI y las tecnologías de la información se consideraban a menudo un servicio de apoyo y no un componente estratégico de la empresa.

Sin embargo, muchas empresas industriales se han dado cuenta de la importancia de la digitalización para seguir siendo competitivas en un entorno que cambia rápidamente y en el que la noción de servicio en torno al producto se está volviendo tan importante como el propio producto.

Han empezado a invertir en iniciativas de transformación digital y a adoptar nuevas tecnologías para modernizar sus operaciones, y lo están situando en el centro de su estrategia global.

Algunas empresas industriales han conseguido adelantarse a la transformación digital, desarrollando fábricas inteligentes y cadenas de suministro digitales. Estas empresas se han beneficiado de una mayor automatización, de la recopilación y el análisis de datos en tiempo real y de la toma de decisiones basada en análisis predictivos.

Para los agentes del sector, la transformación digital significa utilizar las tecnologías digitales para operar de forma más eficiente y desarrollar más servicios.

Las tecnologías digitales en la industria pueden incluir desde dispositivos físicos hasta programas informáticos utilizados en la oficina o sobre el terreno.

Tendencias digitales en la industria

La tecnología ha reinventado todos los sectores, y la industria no es una excepción.

El objetivo de la Industria 4.0 es crear fábricas o productos inteligentes e interconectados, en los que máquinas, sistemas y productos se comuniquen y cooperen de forma autónoma. Esto mejora la eficiencia, flexibilidad y productividad de los procesos industriales, además de facilitar la personalización y la producción bajo demanda.

Las siguientes tendencias se adoptan cada vez más para mejorar los procesos, reducir los errores y aumentar el rendimiento de la inversión.

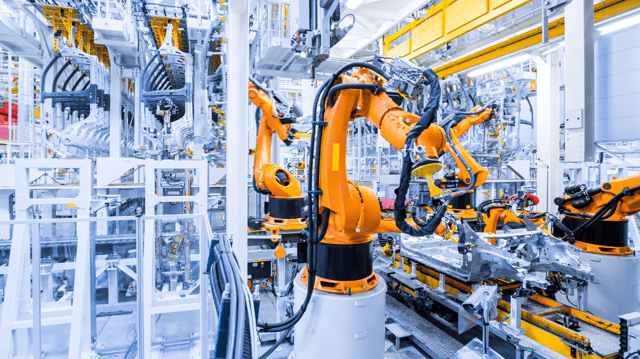

Robótica

Es la inversión número 1 en las fábricas 4.0. Los robots industriales son cada vez más autónomos y flexibles. Gracias a sensores avanzados, algoritmos de inteligencia artificial y una mayor conectividad, los robots pueden adaptarse a tareas variadas y entornos cambiantes sin necesidad de una programación compleja.

Hay varias subfamilias: los robots colaborativos (cobots) están diseñados para trabajar junto a trabajadores humanos en las fábricas. Están equipados con sensores de seguridad y pueden detectar la presencia humana, lo que permite una colaboración segura. Los cobots suelen ser más fáciles de programar y manejar que los robots industriales tradicionales, lo que los hace adecuados para pequeñas y medianas empresas.

También hay robots móviles que se utilizan en las fábricas para transportar materiales, piezas y productos de forma autónoma de una zona a otra. Estos robots pueden equiparse con sensores de seguridad y sistemas de navegación para moverse con seguridad en un entorno industrial dinámico.

Visión por ordenador: mayor uso de las cámaras

La visión por ordenador se ha convertido en una tecnología clave de la robótica industrial. Los robots están equipados con cámaras y sistemas de visión que les permiten detectar y reconocer objetos, leer códigos de barras y realizar operaciones de control de calidad.

Los avances en tecnología solar, calidad de imagen, cámaras de 360 grados y funcionamiento remoto hacen que las cámaras sean aún más accesibles e indispensables en el sector de la construcción actual para una gran variedad de casos de uso. Por ejemplo, la cámara HighView es el primer sistema de visión activa instalado en el cabezal de la pluma de una manipuladora telescópica, diseñado para aumentar la precisión en aplicaciones de carga y manipulación.

Realidad aumentada y realidad virtual para el gemelo digital

En el entorno postCOVID y de trabajo a distancia, la realidad aumentada y la realidad virtual permiten visitar lugares de trabajo a distancia o reproducir virtualmente un lugar como una fábrica.

Prospect ofrece una gama de soluciones de RV para ayudar a las empresas a sumergir a las partes interesadas y a los miembros del equipo en un entorno virtual. De este modo, los equipos pueden beneficiarse de una toma de decisiones más coherente para las actividades sobre el terreno.

En el contexto de una fábrica, al supervisar los datos en tiempo real de los sensores de la propia fábrica, el gemelo digital puede predecir posibles fallos y problemas. Esto permite a los operarios llevar a cabo un mantenimiento preventivo, planificando las intervenciones antes de que se produzcan realmente los problemas, lo que reduce el tiempo de inactividad no planificado y los costes de mantenimiento.

Estas tecnologías también facilitan la formación, el mantenimiento, la reparación e incluso el diseño (mediante la simulación de entornos de trabajo antes de su uso real) de máquinas y equipos.

Internet de los objetos (IoT), equipos inteligentes y conectados

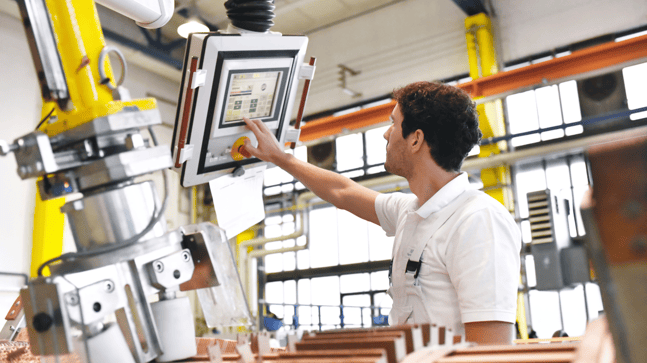

Las máquinas y equipos del sector industrial son cada vez más sofisticados y, al mismo tiempo, más fáciles de usar, seguros y eficaces.

Por ejemplo, el JSM Autopower de Manitou ajusta automáticamente el régimen del motor según la demanda de potencia hidráulica de la mano del operador en el JSM (Joystick Switch & Move).

Por otro lado, Nuron, la plataforma inalámbrica con conectividad integrada, ha creado un sistema en el que todas las herramientas generan datos que luego se almacenan en las baterías y se envían de forma segura a la nube cada vez que se cargan, sin intervención del operario.

Los datos recogidos se refieren al uso de la herramienta, la ubicación del punto de carga y el estado de la batería, lo que reduce los tiempos de inactividad y optimiza el uso de la herramienta.

Análisis de datos e IA

En una Fábrica 4.0, los sensores y dispositivos conectados recopilan ingentes cantidades de datos sobre máquinas, operaciones y productos en tiempo real. A continuación, los sistemas de IA analizan estos datos para detectar patrones, anomalías y oportunidades de optimización. A partir de estos análisis, pueden tomarse decisiones automáticamente para optimizar el rendimiento, evitar averías, reducir el tiempo de inactividad y mejorar la calidad del producto.

Transformación de procesos

La Industria 4.0 tiene el potencial de transformar los modelos de producción tradicionales introduciendo procesos más ágiles y automatizados. También puede repercutir en las competencias y los puestos de trabajo, exigiendo a los trabajadores que desarrollen nuevas competencias relacionadas con la tecnología y la gestión de datos.

Soluciones de comercio electrónico y gestión informática esenciales para una empresa conectada

El comercio electrónico y la gestión de soluciones empresariales son otros elementos de la transformación digital para facilitar las relaciones con clientes y proveedores.

He aquí una lista no exhaustiva de soluciones utilizadas en este sector:

Los ERP son soluciones integradas para gestionar las operaciones empresariales. Abarcan diversas áreas, como la planificación de la producción, la gestión de existencias, la gestión de compras, la gestión de ventas, la contabilidad, los recursos humanos, etc. Permiten optimizar los procesos y centralizar la información clave de la empresa.

El SGA (Sistema de Gestión de Almacenes) es una solución informática que ayuda a gestionar y realizar un seguimiento eficaz de los movimientos de mercancías, las ubicaciones de almacenamiento, los niveles de existencias, los envíos y las recepciones dentro del almacén.

TMS (Transportation Management System) es un sistema de gestión que permite gestionar eficazmente el proceso de entrega de mercancías, optimizando las rutas, haciendo un seguimiento de los envíos y facilitando la comunicación entre las partes interesadas.

El GMAO (Sistema Informático de Gestión del Mantenimiento) es una herramienta de gestión que permite planificar, supervisar y analizar las operaciones de mantenimiento preventivo y correctivo.

La SRM se utiliza para mejorar las relaciones con los proveedores a lo largo de la cadena de suministro.

PLM (Gestión del Ciclo de Vida del Producto) es un sistema informático utilizado para gestionar todo el ciclo de vida de un producto, desde su diseño y desarrollo iniciales hasta su producción, comercialización y posterior mantenimiento.

La gestión de información sobre productos (PIM ) está diseñada para facilitar la creación, gestión y distribución coherente de información sobre productos a través de distintos canales de venta, como sitios de comercio electrónico, catálogos impresos, aplicaciones para móviles, etc.

CRM (Customer Relationship Management) es una solución para centralizar, organizar y analizar la información de los clientes con el fin de comprender mejor sus necesidades, personalizar las interacciones y desarrollar relaciones duraderas.

Las soluciones de comercio electrónico son plataformas de software que permiten a las empresas crear, gestionar y explotar sitios web de venta en línea. Ofrecen una serie de funciones para facilitar la creación de tiendas online, la gestión de productos, el procesamiento de pagos, la gestión de pedidos y la gestión de clientes.

Los principales actores de todos los ámbitos buscan hoy una experiencia de autoservicio intuitiva, sin errores y con un mínimo de clics para todo este tipo de soluciones.

Los retos de la transformación digital en la industria

Entre los retos habituales de la transformación digital en el sector manufacturero se encuentran los proyectos de transformación digital anteriores incompletos o fallidos, la obtención de la aceptación de las partes interesadas y la integración de la tecnología con los procesos empresariales.

Estos retos clave se ven exacerbados por las características únicas del sector:

Fragmentación

Implantar el cambio en muchos proyectos y disciplinas es todo un reto.

Cada proyecto es diferente y requiere los servicios de distintos especialistas, como arquitectos, ingenieros y gestores de proyectos, además de subcontratistas.

Los grandes proyectos plurianuales que cuestan varios cientos de millones de euros ofrecen la oportunidad de implantar nuevas tecnologías, establecer eficiencias y reforzar el cambio a lo largo del tiempo.

Rotación del personal

Es raro que el mismo grupo de personas trabaje en los mismos proyectos.

Esto dificulta la implantación de procesos y tecnologías en varios proyectos con cierto éxito.

Gestión de datos

Las empresas del sector industrial siempre han desarrollado su actividad en papel, y a esas mismas empresas les resulta difícil pasar los documentos en papel a formato digital.

Dado que los datos son la columna vertebral de cualquier negocio digital, una mala gestión de los mismos es un obstáculo importante.

Resistencia al cambio

Gran parte de la industria funciona como lo ha hecho durante décadas. Depende en gran medida de herramientas y procesos manuales y mecanizados. El reto sigue siendo que un sector demográfico importante no confía en las nuevas tecnologías digitales y obstaculiza su adopción.

Los empleados del sector deben recibir formación sobre las nuevas tecnologías y apoyo durante todo el proceso de transición.

Seguridad de los datos

Con la creciente conectividad de las máquinas, la seguridad de los datos se está convirtiendo en una gran preocupación.

Las empresas deben implantar medidas de seguridad sólidas para proteger los datos sensibles contra los ciberataques y las violaciones de la confidencialidad.

Integración de los sistemas existentes

Muchas empresas del sector manufacturero ya disponen de sistemas, como programas informáticos de gestión de existencias o sistemas de seguimiento de envíos.

Uno de los retos es integrar estos sistemas existentes con las nuevas tecnologías digitales sin perturbar las operaciones cotidianas.

Esto puede requerir ajustes y personalización para garantizar una compatibilidad y conectividad sin problemas.

Retorno de la inversión (ROI)

La transformación digital puede requerir una inversión significativa. Es esencial medir el retorno de la inversión para justificar este gasto y garantizar que las nuevas tecnologías aportan valor a la empresa.

Garantizar una experiencia de usuario óptima y sin errores

Cuando se trata del software de una máquina de manipulación de materiales o de una experiencia de comercio electrónico, por ejemplo, las experiencias digitales de los clientes sin errores son esenciales para cualquier empresa que pretenda cumplir las exigencias modernas y satisfacer a los clientes que les confían su tecnología de vanguardia.

Mr Suricate - Pruebas de control de calidad para profesionales del sector

Para triunfar en la era digital como empresa industrial, es esencial garantizar que los recorridos del usuario satisfagan sus necesidades.

La solución SaaS sin código Mr Suricate abarca una amplia gama de pruebas automatizadas para ayudarle a controlar su aceptación y ofrecer a sus usuarios la mejor experiencia posible.

Tome el control de sus aplicaciones y detecte errores en tiempo real en sus sitios web, aplicaciones y API reproduciendo sus rutas de usuario a intervalos regulares.

.png)